千家电永磁铁革新汽车制造自动化(千豪快讯)

- 发布时间:2025-07-25

- 发布者: 本站

- 来源: 原创

- 阅读量:

在湖南千豪机电的实验室内,工程师将一片0.8毫米厚的汽车门板钣金件置于测试台。随着指令发出,一组仅硬币大小的电永磁铁瞬间激活,薄钢板被平稳吸附提升,即使人为晃动也纹丝不动。更令人惊讶的是,当工程师突然切断电源,钣金件依然牢固附着在磁吸单元上——这便是千豪新一代QEPMZ-C20电永磁铁展现的“断电不失磁”核心技术。

“6kg吸力,0.1kg自重的功率密度,让微型电永磁铁在汽车自动化产线中成为柔性制造的关键推手。”千豪研发总监在技术发布会上这样介绍。

在汽车制造领域,车身覆盖件搬运一直面临特殊挑战:钣金件厚度不足6毫米,表面不平整,传统真空吸盘需要完美密封,而机械夹具又容易导致变形。

千豪机电推出的QEPMZ-C20电永磁单元,直径仅20mm,自重0.1kg,却提供高达6kg的垂直吸附力。这款工作电压DC170V、电流2A的微型磁控单元,正在重新定义汽车自动化产线的工装设计逻辑。

其核心技术在于独特的双模磁路系统——通过脉冲电流激活钕铁硼永磁体后,磁场可自主维持;反向电流脉冲则实现瞬间消磁。这种工作模式既解决了电磁铁持续耗能的痛点,又克服了传统永磁体无法快速退磁的缺陷。

“想象一下,机械臂末端的工装板上可以像乐高一样密布上百个这样的磁控单元。”千豪首席工程师解释道,“每个单元独立可控,能自适应各种曲面形状的钣金件,这是刚性夹具无法企及的灵活性”。

在现代汽车工厂的冲压车间,QEPMZ-C20阵列正展现出革命性的价值。当机械臂末端装备由数十个C20单元组成的吸附矩阵时,系统能实现:

智能曲面贴合:通过分区磁控技术,工装自动调节磁力分布,紧密贴合引擎盖、车门等部件的复杂曲面,消除传统真空吸盘因漏气导致的脱落风险。

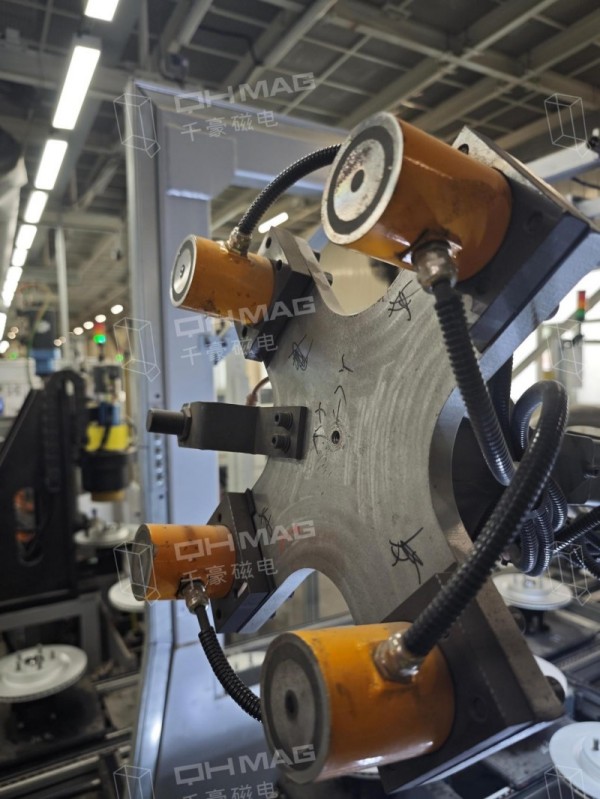

多姿态加工:在焊接车间,车架被磁力工装牢固固定,机械焊臂可进行360°全角度焊接。磁力吸附使工件受力均匀分布,避免局部变形,确保焊接精度。

毫秒级响应:充退磁过程控制在0.1秒内完成。当生产线切换车型时,磁力工装无需机械调整,通过程序切换磁极组合即可适应新工件。

三一重工某分公司的折弯智能工作站验证了这一技术的潜力:机器人末端安装5个千豪小型电永磁铁,实现了工件的自由翻转与精准折弯。车间负责人反馈:“此前尝试过多种夹具,都无法完成如此复杂的多角度操作”。

对于汽车产线规划师而言,千豪微型电永磁铁带来了三大技术红利:

空间革命:传统气动夹具需要复杂的管路系统,而C20单元通过电缆统一供电。厚度仅20mm的超薄设计,使工装能深入传统夹具无法到达的狭窄空间。

能耗颠覆:仅在充退磁瞬间耗电(持续约0.1秒),吸附过程零能耗。对比持续耗电的电磁系统,能源成本降低。

安全冗余:采用永磁保持原理,即使在突发断电情况下,吸附的工件也不会坠落。每单元独立工作模式,即使单个模块故障,整体系统仍能安全运行。

在常州某新能源汽车工厂的实际应用中,采用千豪电永磁工装的门板焊接线,产品切换时间缩短,产品不良率下降。

04面向未来的工装设计

随着汽车制造业向多品种、小批量生产模式转变,柔性化工装成为产线智能升级的核心痛点。千豪机电正在推进第三代智能磁控系统的研发,其特点包括:

自感应磁力调节:通过压力传感器实时监测吸附状态,自动补偿因工件表面不平导致的磁力损失。

物联网集成:每个磁控单元植入通信芯片,工装系统可与MES系统直连,实现磁力参数随产品型号自动切换。

复合型吸附方案:针对铝制车身等非磁性材料,开发磁力-真空混合工装,扩展应用边界。

“我们正从硬件供应商转型为柔性产线设计伙伴,”千豪机电汽车事业部负责人在新技术沙龙中透露,“明年将推出可重构磁吸工装平台,汽车工厂可根据产量波动,像拼积木一样调整工位规模”。

理想汽车冲压车间的技术日志记录了这一变化:过去需要20分钟切换的发动机罩生产线,如今在90秒内完成。工程师在磁吸工装上自由排布了56个QEPMZ-C20单元,如同在电路板上布置芯片。

这些微型磁力单元构成的智能矩阵,既能牢牢抓取曲面多变的汽车覆盖件,又能在0.1秒内释放工件,让机械手实现了人手般的灵活。